Numéro : 180

Parution : Décembre / Janvier 2017

- Tarif au numéro - numérique : 5.40€Magazine numérique

- Tarif au numéro - papier : 6.20€Magazine papier

- Accès aux archives Multicoques Mag Les archives

Patrick Balta est un architecte français peu connu du grand public. Esprit créatif, inventeur, ébéniste, designer talentueux, il s’efforce de marier une approche d’inspiration classique du bateau avec les ressources offertes par la conception et la fabrication contemporaines.

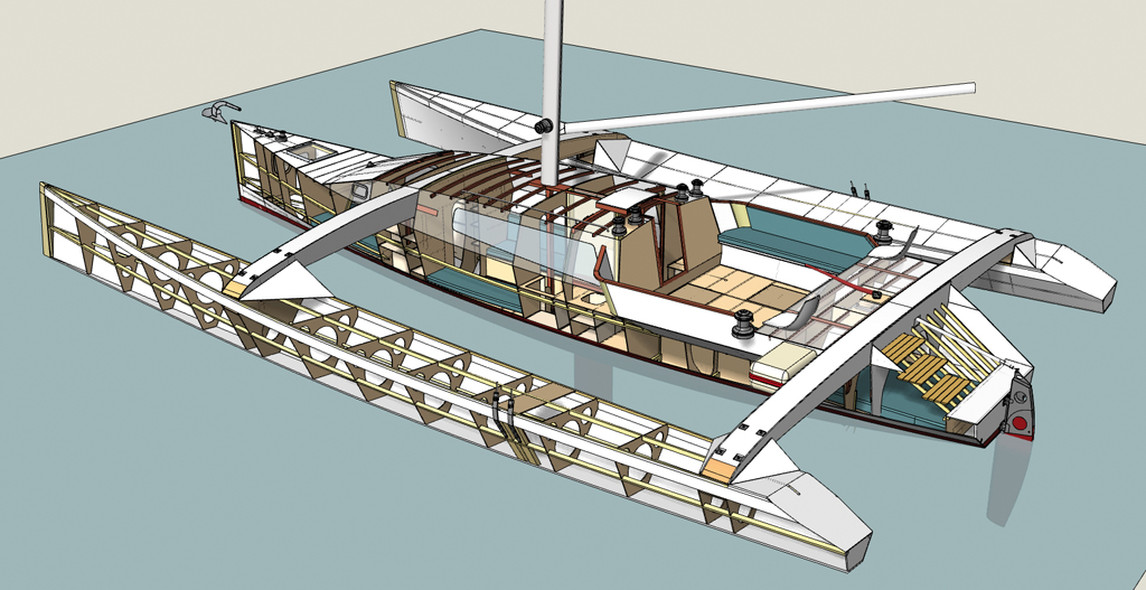

Mon premier "vrai" plan était une goélette de 15 mètres dessinée sur une porte en contreplaqué peinte en blanc. Je traçais les courbes à l’aide de lames de scie à ruban ! Les calculs hydrostatiques et les échantillonnages étaient réalisés à la règle à calcul ! Par la suite, j’ai dessiné bien des bateaux à la main en acquérant de l’expérience, mais je restais toujours frustré par un tableau des cotes au piètre degré de précision. Les tracés en vraie grandeur étaient incontournables ! Il fallait donc revoir tout cela pour sauter cette étape qui demandait pratiquement un mois de travail à deux hommes expérimentés disposant de l’espace suffisant. Je cherchais LA méthode, quand les premières calculettes programmables sont arrivées sur le marché. Le monde allait changer ! Le calcul matriciel devenait accessible, les fonctions et les lissages mathématiques praticables. Je me suis donc attaqué au problème en programmant les logiciels de tracé des carènes que j’utilise encore aujourd’hui (revus et très augmentés !). J’ai commencé à construire et aménager des bateaux dans différents chantiers, les méthodes utilisées étant loin d’être optimisées, les tracés et l’outillage, obsolètes. J’ai pourtant appris et cherché à optimiser les processus avec un artiste ébéniste (ex-compagnon du devoir) qui m’a transmis d’inestimables connaissances. Mes travaux de programmation ne se sont pas arrêtés au simple tracé des carènes, je me suis attaqué aux calculs d’échantillonnage selon les règles de la résistance des matériaux et en particulier celles concernant les composites dont le bois fait partie sous toutes ses formes. Aujourd’hui, la CAO en 3D, combinée aux programmes spécifiques de l’architecture navale, permet de finaliser rapidement un navire dans tous ses détails. Venons-en au "one off" ! LE bateau unique, celui dont on a rêvé pendant toutes ces années, l’ultime ! Analyse du cahier des charges, premières ébauches ; déplacement, centre de carène, le tracé apparaît directement en 3D, pour un aperçu hyper-réaliste. Que le navire soit en formes ou à bouchains vifs, il est tout aussi rapide à dessiner ! On continue avec les calculs d’échantillonnage en s’appuyant sur les pressions données par les normes ISO. Un pré-calcul de structure composite valide les options. Les forces en jeu sont connues et les raidisseurs traités en conséquence. A la fin du dessin 3D, tout est en place, cloisons, varangues, élongis, pont, roof ; le devis de poids et le centre de gravité sont donnés dans la foulée. Les calculs hydrostatiques rapidement effectués avec des courbes de stabilité dans toutes les directions. Les outils informatiques permettent de gagner un temps considérable et rendent possible ce qui ne l’était pas jadis. Une fois l’étude validée, on fait découper les panneaux de contreplaqué et les gabarits de montage par une entreprise spécialisée qui livre le colis nomenclaturé directement chez le constructeur professionnel ou l’amateur. Pas besoin d’une infrastructure sophistiquée pour ce genre de construction, les outils sont essentiellement portatifs ! Le constructeur gère lui-même ses achats de matière : résine, verre, carbone, ainsi que tous les équipements, il maîtrise son ouvrage ! Le one off existe maintenant au prix d’un plan de série ! Pour les aménagements intérieurs, les éléments sont fabriqués en atelier sur plans (ou sur gabarits prédécoupés par une fraiseuse numérique) et montés dans le navire, toutes les formes étant connues au 1/10e de mm. Pour moi, un "one off" moderne repose sur la base d'un kit qui exploite toutes les ressources de la CAO et de la découpe numérique, je le conçois pour qu'un petit chantier ou des amateurs éclairés puissent fabriquer un multicoque élégant, rapide et simple au meilleur prix. J’ai pu expérimenter ces méthodes avec bonheur sur nombre d’unités telles que le cata à moteur 65’ de Bob Escoffier, le catamaran de randonnée de 15 m CAPT, et beaucoup de monocoques à voile et à moteur. En ce moment, je finalise un trimaran de croisière de 14 m en contreplaqué entièrement développable renforcé de fibre de verre et de résine époxy. Cette construction sera menée en chantier individuel monté pour l’occasion. Les éléments prédécoupés sont déjà arrivés. Tous les panneaux, les gabarits et les trois mannequins ont été livrés par MCN pour 20 000 euros TTC ! Attention, il faut ajouter plusieurs milliers d’heures de travail, la résine époxy, les tissus de verre/carbone, les consommables, l’accastillage, le gréement, les voiles, le moteur ! Le trimaran déplacera 5,2 t à vide.

Fondé en 1988 par Jeff et Lorraine, Schionning Design est présent dans de nombreux pays à travers le monde (via un réseau d’agents) et distribue les plans et les kits concoctés dans ses bureaux de Bundabah (au nord de Sydney). Peu connu en Europe, Schionning Design est un cabinet leader de l’hémisphère sud.

Mes premier pas en multicoque datent de 1987 en Australie avec la construction de catamarans et trimarans en strip planking (composite de lattes de red cedar/verre/époxy) utilisant le contreplaqué pour les cloisons et les meubles. Ce process "mid tech" était difficile à battre en termes de poids et de coût des matériaux, mais excessivement chronovore. J’ai alors réfléchi à la question : comment accélérer la construction d’un catamaran léger, et j'ai dessiné le Wilderness 10,50 m utilisant le Durakore (balsa bois debout en sandwich entre des peaux de bois tranché). Nous utilisions les panneaux pour les parties planes et découpions des lattes pour les parties courbes ; c’est pourquoi le W10,50 possède des flotteurs à bouchains. J’avais seulement gardé quelques courbes dans la tendance de l’époque pour le livet de pont ou le toit du roof. Cette étape constituait un vrai gain de temps dans la fabrication, et les panneaux furent bien acceptés par la clientèle. A partir de là et à notre demande, ATL Composites fabriqua les panneaux nommés Duflex (balsa/peaux en verre) que nous utilisons pour les productions actuelles. Après avoir dessiné la série des Wilderness et en avoir construit un grand nombre dans notre chantier, nous avons réalisé que la simplicité de mise en œuvre permettait à presque n’importe qui de fabriquer son propre catamaran. Toutes les étapes de mesure et de traçage étaient supprimées ; l’impact sur le budget final était considérable ; nous avons donc lancé la vente de kits destinés aux constructeurs individuels partout dans le monde sur la base de panneaux découpés en usine et livrés prêts à assembler. Le Duflex kit system est extrêmement efficace pour la construction rapide de bateaux à l’unité, c’est pourquoi il est utilisé par des chantiers en Australie et partout dans le monde. Nos kits permettent d’obtenir des multicoques solides, légers et rapides. Contrairement au bon vieux contreplaqué marine ou même au strip planking, les panneaux nécessitent beaucoup moins de structure interne grâce à leur raideur propre. Le plus grand défi fut de concevoir nos plans (en fonction de l’utilisation optimisée de panneaux) tout en les rendant jolis. Je crois que nous avons réussi, regardez notre série de catamarans Arrow ! Ces bateaux aux lignes furtives et aux étraves inversées (tendance déjà présente sur le G Force 1400 en 2006) sont légers, rapides et confortables avec une charge utile intéressante. Leur légèreté autorise de bonnes performances avec des hauteurs de gréements réduites qui renforcent la sécurité. Le mode de construction est simple : il suffit d’assembler les panneaux pré-découpés, de mettre en place les cloisons sur un mannequin en les alignant parfaitement, de fixer et stratifier les éléments de la première coque ; recommencer avec la seconde avant de positionner les autres pièces de la plate-forme. Cela vous paraît trop facile ? C’est pourtant la réalité, nous avons assisté de très nombreux constructeurs individuels qui ont ainsi fabriqué leur bateau pour moins de la moitié du prix d’un catamaran du marché. Notre kit permet un gain de temps de 30 % sur la plate-forme, comparé à n’importe quel autre procédé de fabrication à l’unité, comme le strip planking, le contreplaqué ou le sandwich. Vous rêvez des îles du Sud et de lagons ? Alors construisez rapidement un catamaran performant avec un kit moderne.

Les avis des lecteurs

Postez un avis

Il n'y a aucun commentaire.